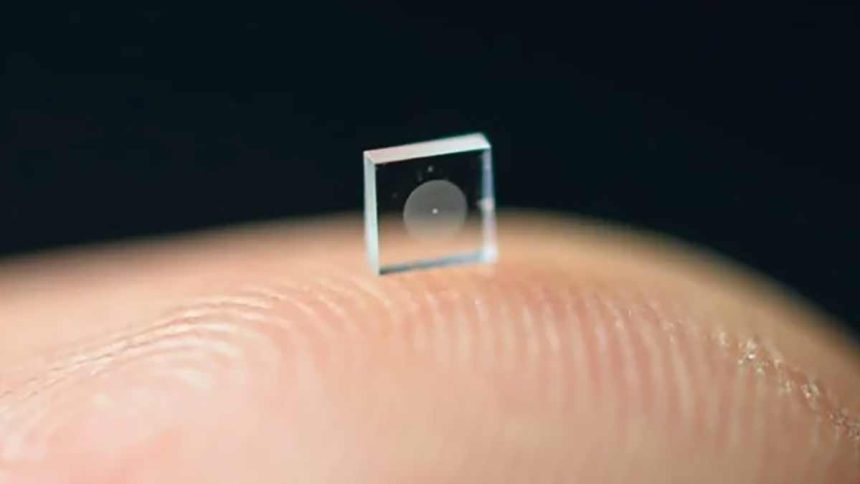

Grâce à l’ingéniosité scientifique, les appareils photo deviennent de plus en plus petits, et le dernier né n’est pas seulement incroyablement petit – la même taille qu’un grain de sel – il est également capable de produire des images de bien meilleure qualité que beaucoup d’autres appareils photo ultra-compacts.

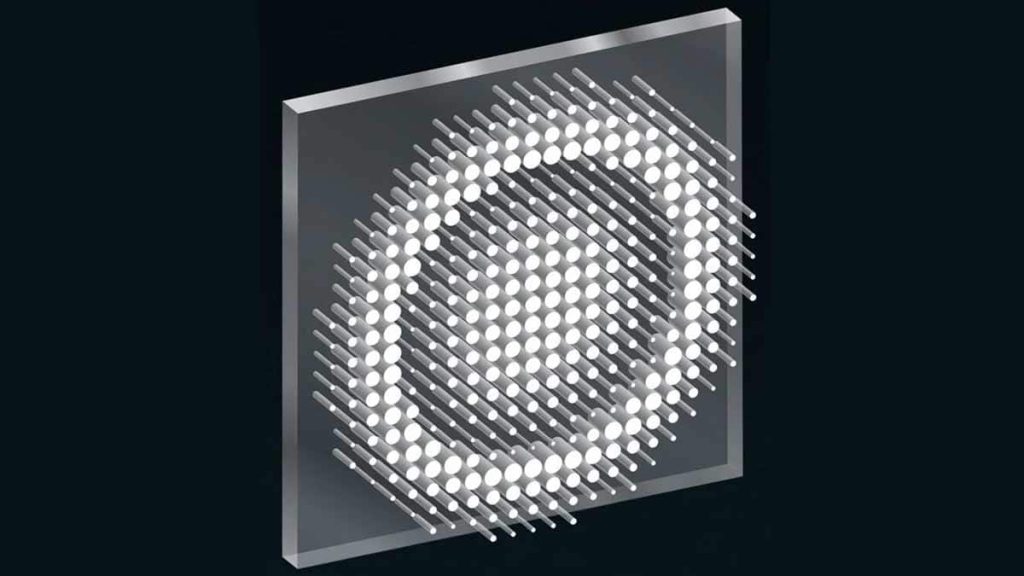

Grâce à une technologie connue sous le nom de métasurface, qui est recouverte de 1,6 million de poteaux cylindriques, l’appareil est capable de prendre des photos en couleur aussi bonnes que celles prises par des objectifs conventionnels environ un demi-million de fois plus grands que cet appareil particulier.

Cet engin ultra-petit pourrait être utile dans toute une série de scénarios, qu’il s’agisse d’aider des robots mous miniatures à explorer le monde ou de donner aux experts une meilleure idée de ce qui se passe dans les profondeurs du corps humain.

« Concevoir et configurer ces petites microstructures pour qu’elles fassent ce que l’on veut a été un véritable défi », explique l’informaticien Ethan Tseng de l’université de Princeton, dans le New Jersey.

« Pour cette tâche spécifique de capture d’images RVB à grand champ de vision, il n’était pas clair auparavant comment co-concevoir les millions de nano-structures avec les algorithmes de post-traitement. »

L’une des astuces particulières de la caméra est la façon dont elle combine le matériel avec le traitement informatique pour améliorer l’image capturée : Les algorithmes de traitement du signal utilisent des techniques d’apprentissage automatique pour réduire le flou et les autres distorsions qui se produisent habituellement avec des caméras de cette taille. La caméra utilise effectivement un logiciel pour améliorer sa vision.

Plus tard, ces algorithmes pourraient être utilisés pour autre chose que l’amélioration des images. Ils pourraient être déployés pour détecter automatiquement des objets particuliers que la caméra recherche, comme des signes de maladie dans le corps humain.

Ce traitement est ajouté à la construction de la métasurface qui remplace les habituelles lentilles incurvées en verre ou en plastique par un matériau d’un demi-millimètre de large seulement. Chacun des 1,6 million de poteaux cylindriques a été conçu individuellement pour capturer au mieux ce qui se trouve devant la caméra, la modélisation informatique ayant permis d’établir la configuration optimale.

« L’importance des travaux publiés réside dans l’achèvement de la tâche herculéenne consistant à concevoir conjointement la taille, la forme et l’emplacement des millions d’éléments de la métasurface, ainsi que les paramètres du traitement post-détection, afin d’obtenir les performances d’imagerie souhaitées », explique Joseph Mait, consultant en imagerie informatique chez Mait-Optik, qui n’a pas participé aux recherches.

Le nitrure de silicium vitreux dont est faite la métasurface est un matériau qui s’intègre dans les processus de fabrication électronique conventionnels, ce qui signifie qu’il ne devrait pas être trop difficile d’augmenter la production de ces caméras ultra-minces en utilisant les procédures et les équipements déjà en place.

Même s’il reste encore beaucoup à faire pour passer du laboratoire à une ligne de production commerciale, tout porte à croire que c’est possible. Une fois cette étape franchie, nous aurons accès à des appareils photo ultra-compacts capables de prendre des photos décentes.

Il existe une autre utilisation potentielle pour les caméras miniatures de ce type : Les utiliser comme couche de recouvrement pour transformer des surfaces entières en caméras, supprimant ainsi la nécessité d’une caméra conventionnelle au-dessus de l’écran d’un ordinateur portable ou au dos d’un smartphone.

« Nous pourrions transformer des surfaces individuelles en caméras à ultra-haute résolution, de sorte que vous n’auriez plus besoin de trois caméras au dos de votre téléphone, mais tout le dos de votre téléphone deviendrait une caméra géante », explique l’informaticien Felix Heide de l’université de Princeton.

« Nous pouvons penser à des façons complètement différentes de construire des appareils à l’avenir ».

Les recherches ont été publiées dans la revue Nature Communications.